1. 文章导读:

金属增材制造(3D打印)作为先进制造领域的核心支撑技术,正推动航空航天、高端装备等关键产业实现从“传统加工”向“精准智造”的跨越式发展。当前,该技术已突破传统快速成型的应用局限,不再仅满足于复杂形状制备需求,更能通过“材料-结构”一体化设计,实现材料多模态微观组织调控、结构仿生与功能梯度定制,从而达成材料与结构的“1+1>2”的协同增效。

人工智能与增材制造的融合,作为引领新一轮科技革命和产业变革的重要技术支撑,已成为行业发展必然趋势。近日,工信部、中央网信办、发改委等八部门联合印发《“人工智能+制造”专项行动实施意见》,明确加速AI与制造业深度融合,培育新质生产力,全方位赋能新型工业化建设。

在此背景下,香港城市大学宏桥轻金属研究院吕坚院士团队携手中国航空制造技术研究院,围绕“技术发展—瓶颈破解—智能融合—未来展望”的核心思路,聚焦增材制造工艺特性、缺陷防控、材料性能调控、超材料设计及AI技术融合等关键方向,系统梳理了主流工艺特征、典型缺陷防控方案、材料性能调控规律与超材料设计与发展方向,总结了AI在增材制造全流程中的应用场景;紧扣工业5.0发展需求,勾勒出增材制造智能工厂的未来发展图景,为我国先进制造技术的工业化推广与智能化升级,提供了理论支撑和实践参考。相关成果以题为“Recent Advances in Metal Additive Manufacturing: Materials Design and Artificial Intelligence Applications”发表在《Engineering》上,通讯作者为香港城市大学吕坚院士与中国航空制造技术研究院李志强研究员。香港城市大学王硕博士、周琳博士、钟诗宇博士和李干博士为论文共同第一作者。

2. 研究内容:

(一)主流工艺解析:三类核心技术的适用场景与特点

以“能量作用方式”为核心分类依据,梳理了粉末床熔融(PBF)、定向能量沉积(DED)、粘结剂喷射(BJ)三大主流工艺,明确各工艺核心特点与适配场景,为金属增材工艺选型提供参考。

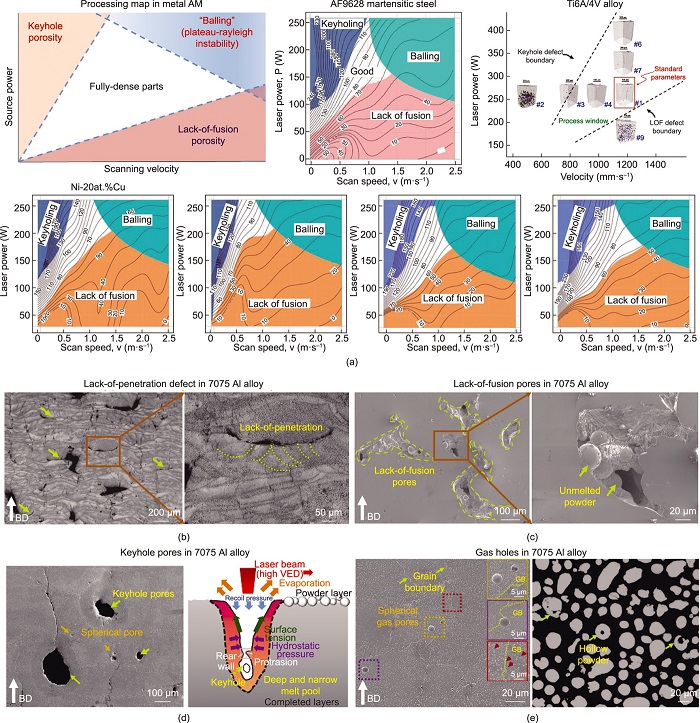

(二)缺陷防控突破:核心质量问题的成因与解决办法

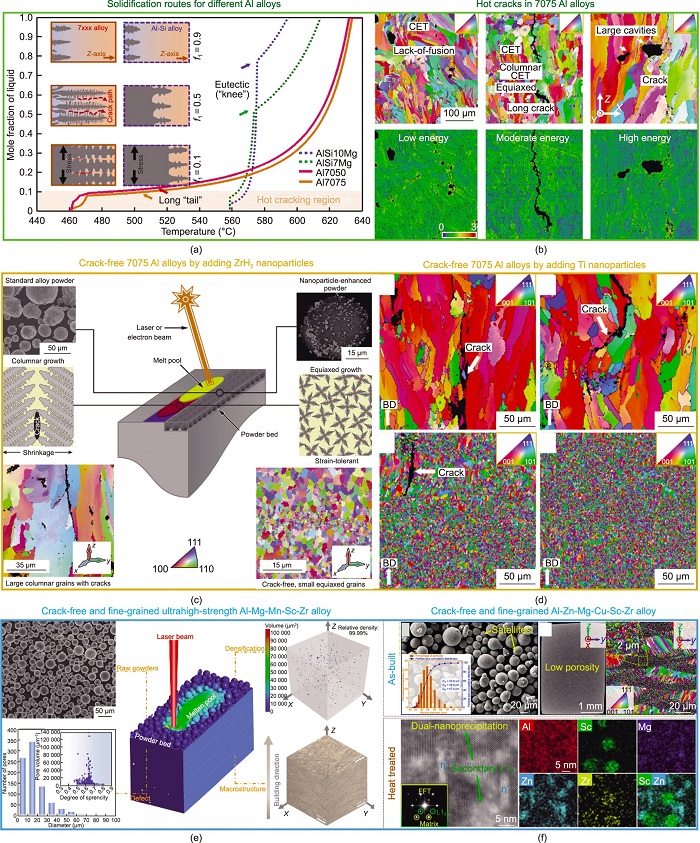

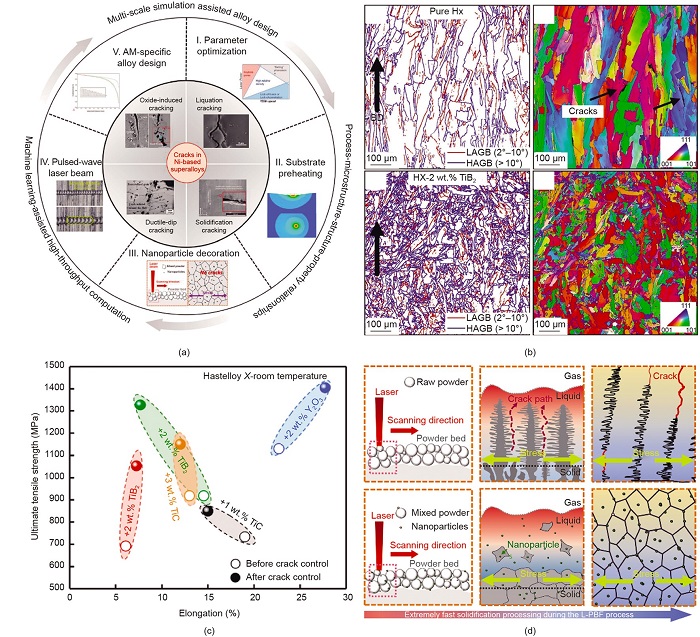

内部缺陷是制约金属增材制造规模化应用的主要瓶颈。重点分析了未熔合孔隙、热裂纹两类关键缺陷的形成机理,并针对性提出热裂纹的有效抑制路径:

未熔合孔隙:主要源于粉末铺展不均、能量参数匹配失衡等,可通过优化工艺参数、改善粉末流动性等降低缺陷发生率。

热裂纹:通过晶粒细化孕育调控、构建多级异质微观结构以及添加晶格匹配Al3X纳米颗粒的三种核心策略,有效阻断裂纹的萌生与扩展。

(三)材料性能调控:四种核心材料的设计与优化方法

围绕铝、钛、镍基、高熵合金四种核心工程材料,结合增材制造非平衡凝固特点,分析了其组织结构与性能之间的关联,提出高性能材料的成分和微结构设计方案:

铝合金:聚焦高强、高耐疲劳等性能需求,探讨多级异构、纳米平面缺陷、超细共晶网等高性能铝合金的微结构设计策略。

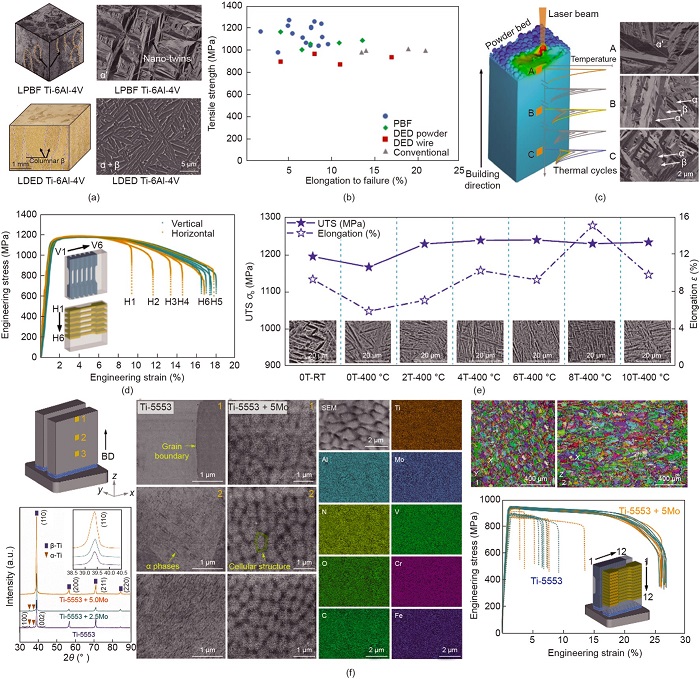

钛合金:围绕强化相-亚稳相协同、相工程调控核心,阐述高性能钛合金设计思路;针对Ti-6Al-4V合金各向异性难题,提出优化打印参数、Mo原位合金化、磁场辅助调控三种解决方案。

镍基合金:聚焦Inconel 625、718以及Haynes 282等典型高温合金,剖析热处理工艺、凝固组织与高温力学性能的内在关系,提出通过调控柱状晶向等轴晶转变,改善各向异性、提升高温延展性的技术路径。

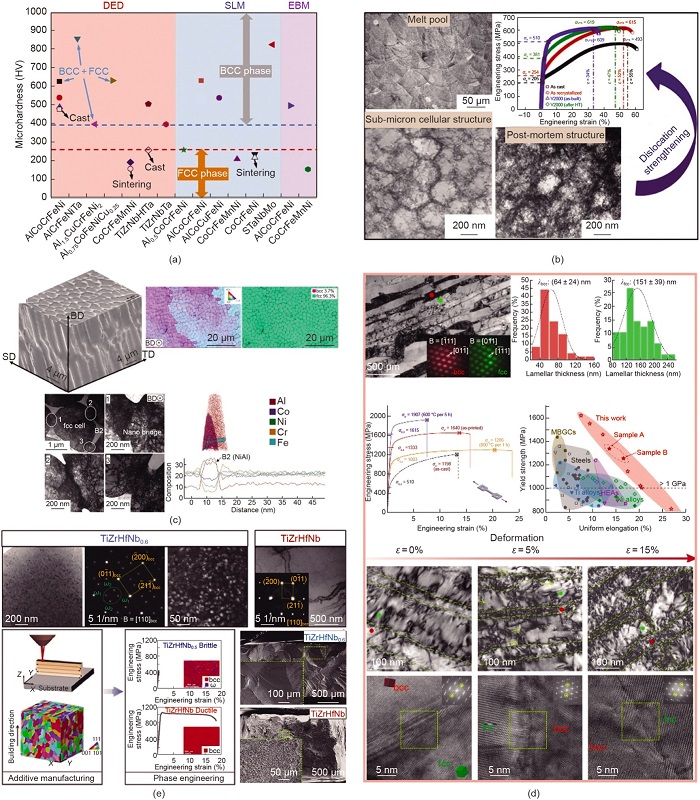

高熵合金:系统总结合金成分和工艺参数对相组织、相变行为的影响规律,讨论了共晶、高强高熵合金中超细晶、孪晶等微结构的作用机制。

(四)AI与增材制造融合:智能化升级的路径与实践进展

聚焦机器学习与金属增材制造全流程融合,从四大核心应用场景,系统总结智能化应用模式与进展:

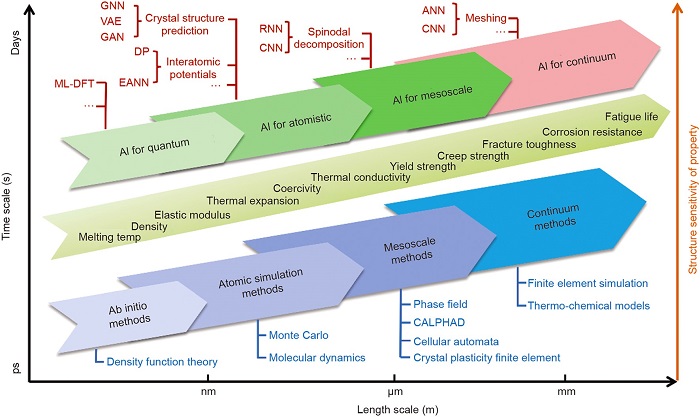

材料高效研发:融合机器学习算法与材料多尺度计算模型,建立“成分—工艺—结构—性能”精准映射关系,大幅缩短研发周期、降低试错成本。

结构创新设计:借助深度学习与仿生设计,实现构件轻量化、高强度、高可靠性一体化设计。

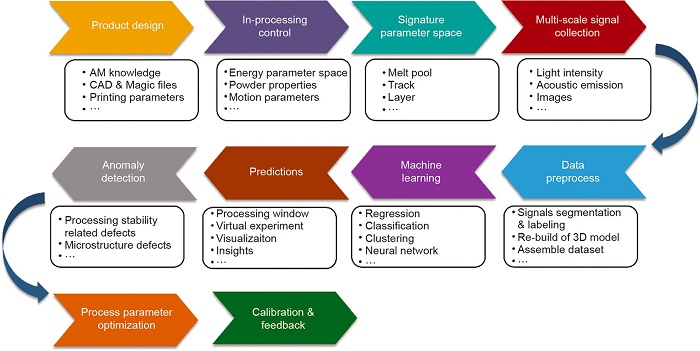

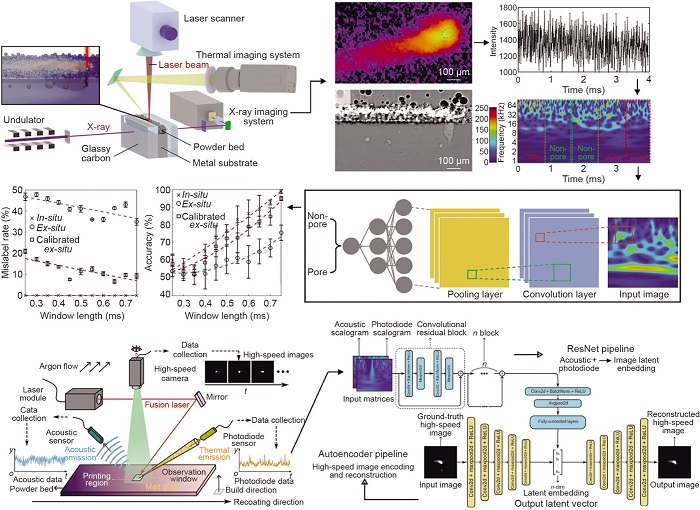

缺陷智能检测:基于机器学习构建缺陷自动识别、分级评估与闭环调控系统,实现工艺参数动态反馈,提升制造质量与稳定性。

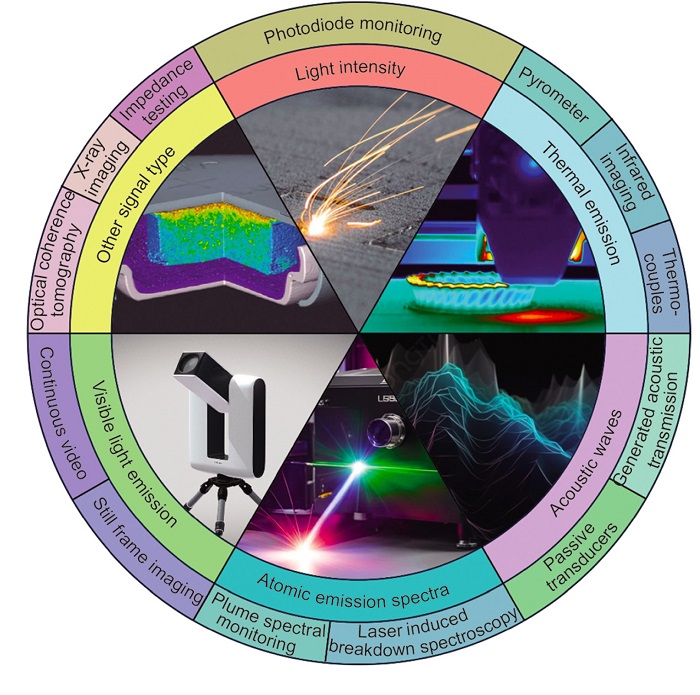

原位监测优化:系统分析多类型信号与传感器的适配性,对比不同检测技术的优势与适用场景,为搭建高精度原位监测系统提供技术参考与选型依据。

图1. 金属增材制造加工图及典型孔隙特征

图2. 铝合金增材制造热裂纹形成机制及消除策略

图3. 镍基高温合金增材制造开裂特征以及调控途径

图4. 钛合金增材制造的微观组织与力学性能

图5. 高熵合金增材制造的微观组织与力学性能

图6. 机器学习与全流程集成计算融合的金属材料虚拟研发框架

图7. 增材制造过程缺陷智能预测流程

图8. 增材制造过程原位监测方法与信号源

图9. 卷积神经网络辅助匙孔孔隙与熔池形貌原位检测

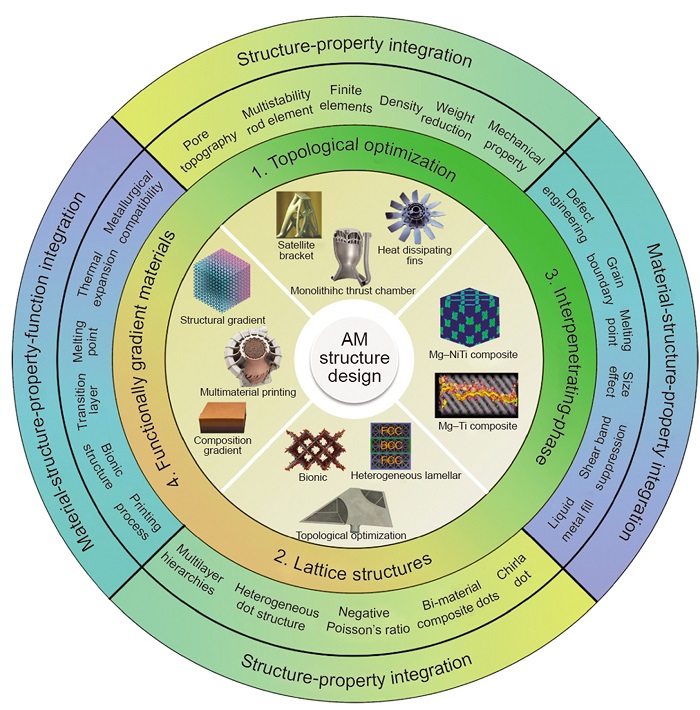

图10. 金属增材制造的超材料设计策略及发展方向

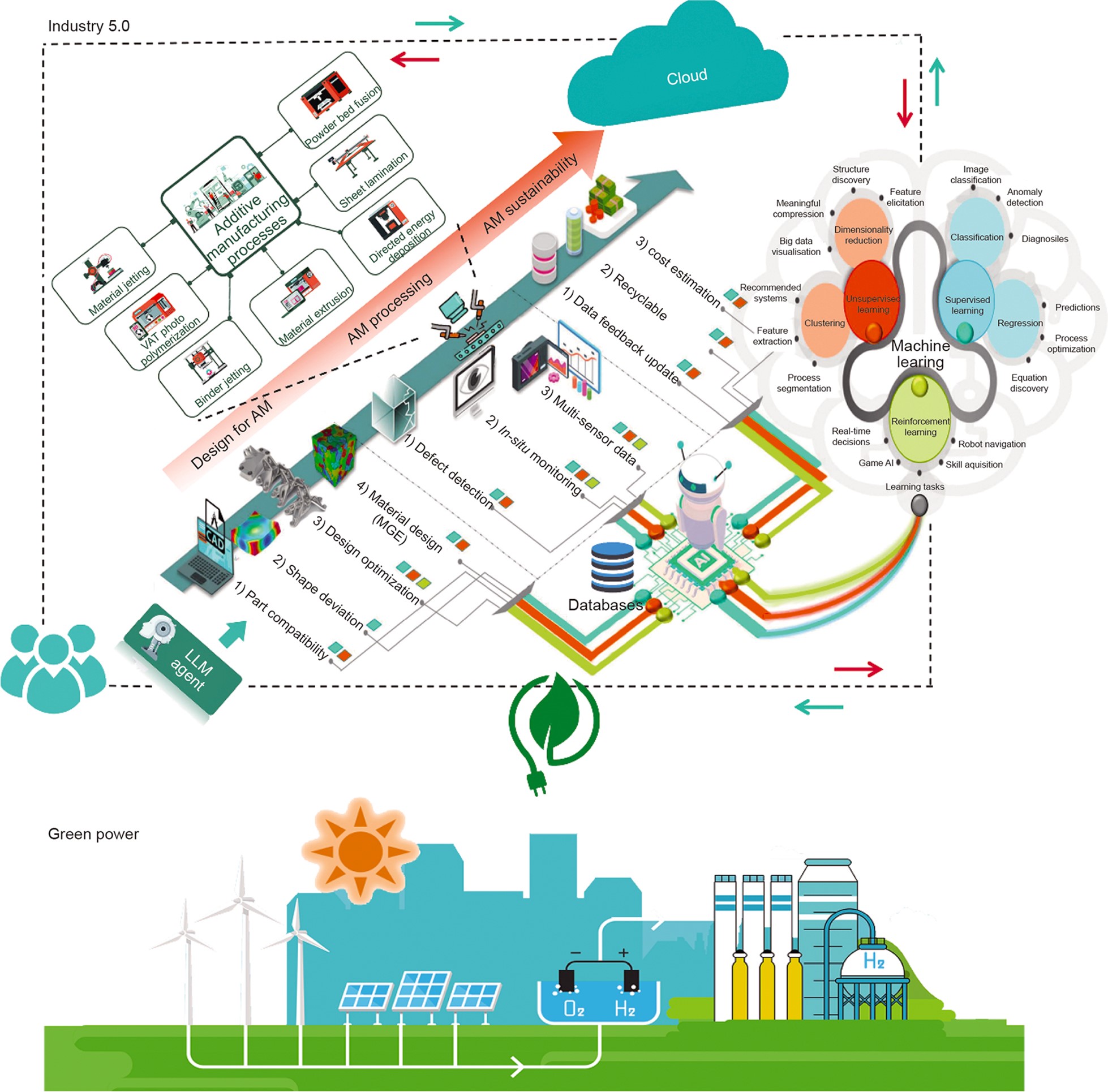

图11. 工业5.0背景下的金属增材制造智能工厂

3. 研究总结:

金属增材制造与人工智能技术的融合应用已在多领域实现突破:在材料构效关系研究领域,融合材料基因工程、主动学习与高通量实验技术,构建起材料“成分—工艺—结构—性能”的定量关联模型,为高性能材料的高效研发赋能;在材料—结构一体化集成方向,依托深度学习、拓扑优化等核心技术开展功能梯度结构设计,进一步释放金属增材制造的技术潜力与产业价值;在监测与闭环控制层面,从多模态数据融合、信号降噪等关键维度切入,推动制造过程向“实时主动调控”与 “数字孪生”模式转型,提升制造过程的可控性与稳定性。未来,契合工业5.0“以人为本、可持续发展、个性化定制”的核心要求,增材制造智能工厂将深度集成高通量实验、智能体、云计算和物联网等技术,依托自动化、柔性化和自适应优化制造技术,实现定制化生产模式的落地,并结合绿电体系赋能产业高质量发展,加速制造业向智能化、零碳化方向转型升级。

作者简介

吕坚(通讯作者):法国国家技术科学院(NATF)院士、香港工程院院士、香港材料研究会理事长(HKMRS)、香港城市大学机械工程系讲座教授、工学院院长、国家贵金属材料工程研究中心香港分中心主任、先进结构材料中心主任。研究方向涉及先进结构与功能纳米材料的制备和力学性能,结构与功能材料的设计及增材制造,图灵及高熵合金催化剂在电解水制绿氢及燃料电池与污水处理,超高灵敏度表面增强拉曼光谱(SERS)及在心脑血管疾病早期快速诊断,环保,食品安全等领域的应用。西安交通大学、东北大学、北京科技大学、南昌大学名誉教授,西北工业大学、上海交通大学和西南交通大学顾问教授,中科院知名学者团队成员,2011年被法国国家技术科学院(NATF)选为院士,是该院近300位院士中首位华裔院士。2006年与2017年分别获法国总统任命获法国国家荣誉骑士勋章及法国国家荣誉军团骑士勋章,2018年获中国工程院光华工程科技奖。2025年获选美国国家发明家科学院(NAI)院士。已取得89项欧、美(53项)、中发明专利授权,在本领域顶尖杂志Nature(封面文章),Science,Nature Materials,Nature Chemistry,Nature Water,Science Advances,Nature Communication,PNAS,Materials Today,Advanced Materials, JACS, Angew. Chem. JMPS, Acta Materialia 等专业期刊上发表论文650余篇,引用54000余次,H因子105。

李志强(通讯作者):李志强,航空制造技术专家,原中国航空制造技术研究院院长,高能束流加工技术国家级重点实验室主任,国防973首席科学家,中国航空工业集团制造技术首席专家,第十三、十四届全国政协委员。2020年获得全国劳动模范称号。主要从事先进制造技术研究,长期致力于金属超塑性、超塑成形/扩散连接、旋压等塑性加工和专用装备研究。获国家科学进步奖二等奖1项,国防技术发明一等奖1项,国防科学技术进步奖一等奖2项,中国机械工业科学技术一等奖1项。出版专著2部,发表论文80余篇,授权发明专利70余项。