日前,中南大学粉末冶金研究院吴宏教授团队联合多校在国际权威顶级材料期刊《Progress in Materials Science》(lF= 40)上发表题为“Micro-arc oxidation surface-modification of titanium alloys for biomedical applications: Mechanisms, advances, challenges, and prospects”的重要综述文章,论文的共同第一作者为中南大学硕士生姚弈枫、国防科技大学硕士生易泽川和皇家墨尔本理工大学博士后Wei Juene Chong,通讯作者为中南大学粉末冶金研究院吴宏教授。

原文链接:

https://doi.org/10.1016/j.pmatsci.2026.101654

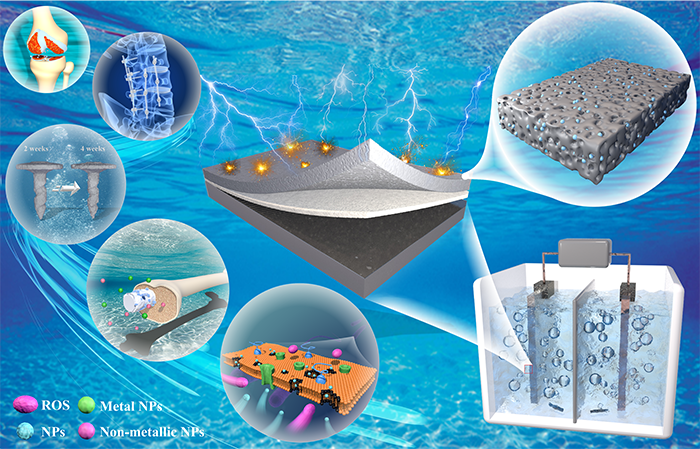

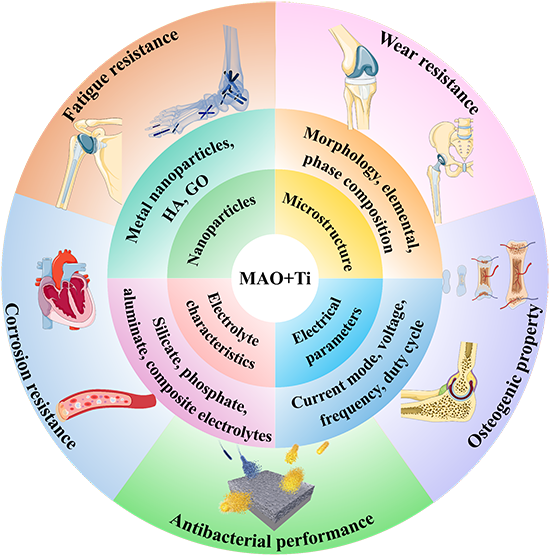

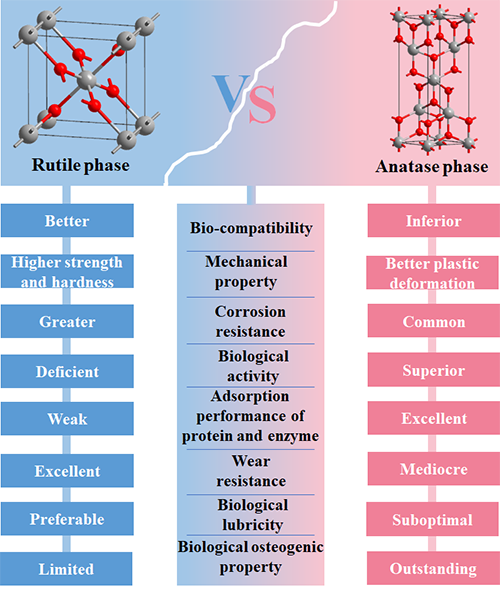

钛(Ti)及其合金因其卓越的机械强度、耐腐蚀性和生物相容性,被广泛应用于生物医学植入物领域。然而,其生物惰性、缺乏抗菌能力、摩擦学性能欠佳以及易受长期腐蚀等特性,均限制了其临床耐久性。微电弧氧化(MAO)作为一种经济高效的表面改性技术,通过生成具有可调结构和功能特性的陶瓷状涂层,能够有效应对上述挑战。涂层厚度、孔隙率、粗糙度及相组成受工艺参数(电压、电流模式、频率、占空比)和电解液成分(硅酸盐、磷酸盐和铝酸盐体系)显著影响。这些特性确立了支撑防腐蚀保护、摩擦学行为和生物功能的关键结构-性能关系。尽管MAO涂层的固有微观结构可实现部分功能提升,但通常需通过掺杂剂实现增强效果。金属离子、纳米粒子、陶瓷氧化物与碳化物、碳基材料、过渡金属二硫属化物及生物活性分子各自具备独特优势,包括抗菌活性、增强耐腐蚀性、提升耐磨性能以及刺激成骨潜能。近年来,共掺杂策略因能产生协同效应形成多功能涂层而备受关注。本文重点综述MAO涂层形成机制及工艺参数影响,探讨掺杂剂引入与相关结构-性能关系。最后展望未来发展方向,以加速MAO涂层钛植入物的临床转化应用。

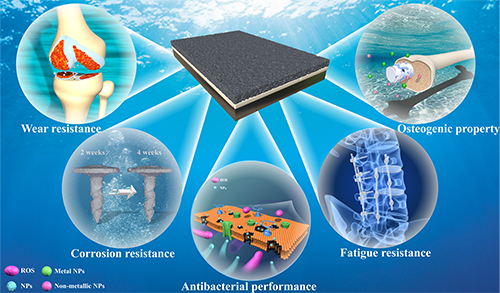

摘要图一、 MAO涂层形成机理:电压驱动的“火花淬火”艺术

MAO过程本质上是高压等离子体辅助的电化学反应。如图1所示,涂层特性与工艺参数紧密关联。图1系统展示了MAO工艺中电参数(电压、电流模式、频率、占空比)与电解质组成(硅酸盐、磷酸盐、铝酸盐)共同影响放电行为,进而决定涂层的厚度、孔隙率、粗糙度与相组成,最终调控其腐蚀性能、摩擦学行为与生物功能。

图1、MAO处理钛合金的工艺参数与涂层特性关系图

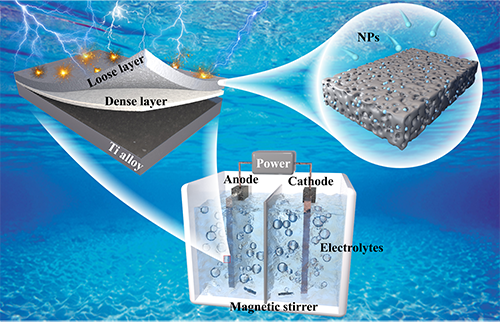

典型的MAO装置(图2)包括电解液槽、高压电源和电极系统。当电压从几十伏升至数百伏时,初始氧化膜发生介电击穿,引发肉眼可见的等离子体微弧放电。这些局部放电产生高达7000K的极端高温,熔融并喷射基体材料,在与电解液接触后迅速氧化凝固,形成致密且附着力强的陶瓷涂层,通常呈现致密内层和多孔外层的双层结构。

图2、典型MAO装置示意图

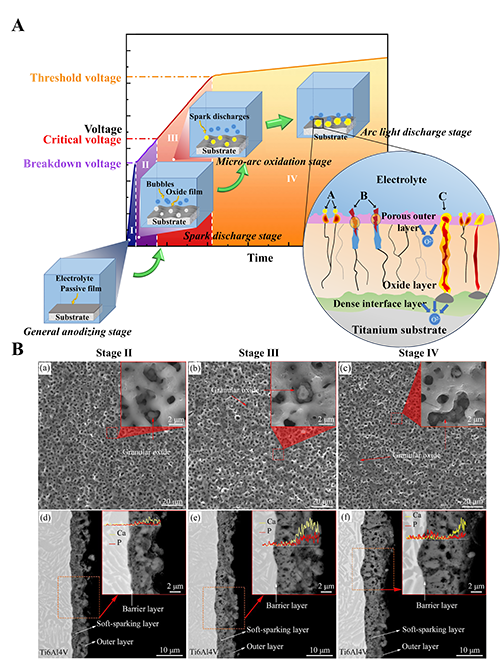

图3A描述了MAO过程中四个电压依赖阶段:普通阳极氧化、火花放电、微弧放电和弧光放电。图3B则通过不同处理时间(200s、1200s、1800s)的表面与截面SEM图像,展示了涂层从早期火山口形貌到后期多孔网络结构的演变,以及三层结构(致密屏障层、中间软火花层、外部多孔层)的形成过程。

图3、MAO涂层生长的电压依赖阶段及形貌演变

图4示意了软火花MAO涂层的生长机制。与传统剧烈微弧放电不同,软火花放电发生在多孔外层附近的等离子体氛围中,通过非晶界面的弱点传播,促进金红石结晶并形成更致密、均匀的内层,从而提高涂层硬度与结构致密性。

图4、软火花MAO涂层生长示意图二、 性能调控双刃剑:电参数与电解液二、性能调控双刃剑:电参数与电解液

电参数:能量的指挥棒

电压:直接控制放电能量。电压升高,涂层增厚、孔隙变大、粗糙度增加,并促进锐钛矿向更硬、更耐磨的金红石相转变,但过高电压会导致涂层缺陷增多。

电流模式:直流模式简单但涂层多孔不均;交流或脉冲模式引入阴极阶段,能缓解热应力,产生更致密、均匀的涂层。

脉冲频率与占空比:高频短脉冲往往生成更薄、更致密的涂层;占空比(电流开启时间占比)则直接影响有效放电时间和涂层相组成。

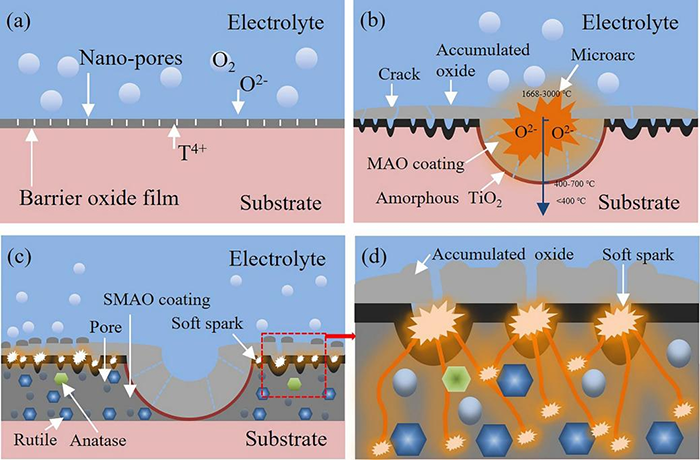

图5对比了TiO2的两种主要晶相,锐钛矿(亚稳相,带宽略宽、粒度小、比表面积大,光催化与生物活性高)和金红石(热力学稳定相,原子排列致密、键合强,具有更高的机械强度、硬度与耐磨性)。MAO过程中,放电高温可促使锐钛矿向金红石转变。

图5、金红石与锐钛矿相结构对比

图6概括了MAO涂层的主要功能特性,力学性能(高硬度、耐磨、抗疲劳)、腐蚀防护(陶瓷屏障抑制腐蚀介质渗透)、生物性能(微纳形貌抑制细菌黏附,多孔结构促进成骨细胞附着与分化)。这些特性高度依赖于工艺参数。

图6、MAO涂层关键功能特性示意图

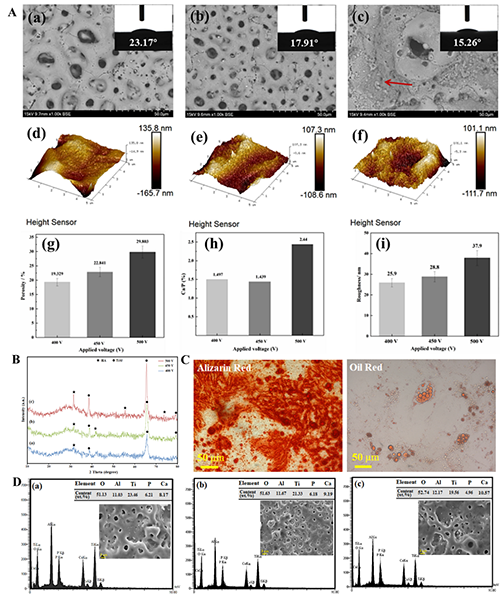

图7显示,随着电压从400V增至500V,涂层孔隙率上升、孔径增大、表面粗糙度提高,并形成针状纳米结构(图7A)。这些结构有利于细胞黏附与HA沉积,进而提升间充质干细胞的附着与生物活性(图7B-D)。

图7、电压对MAO涂层形貌与生物性能的影响

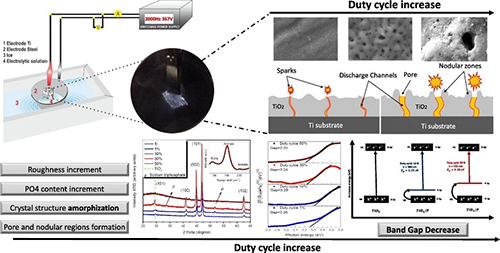

图8展示了不同占空比下MAO制备的TiO₂涂层的表面形貌、晶体结构与带隙能变化。占空比通过调节放电能量输入与持续时间,影响涂层的孔隙结构、金红石/锐钛矿比例及光学带隙,进而调控其光催化与生物活性。

图8、占空比对TiO2涂层形貌、晶体结构与带隙能的影响

电解液:涂层化学成分的源泉

电解液不仅提供反应离子,还直接参与涂层形成,决定其生长方向和最终性能。

硅酸盐体系:促进外向生长,沉积硬质SiO2,提高耐磨性,但可能削弱界面结合。

磷酸盐体系:促进内向生长,形成与基体结合牢固的TiO2层,引入的磷元素能显著增强生物活性,促进类骨磷灰石形成。

铝酸盐体系:同样倾向于外向生长,形成Ti-Al-O相(如TiAl2O5),提升涂层的耐热冲击和腐蚀性能。

复合电解液:结合各体系优势,是获得多功能涂层的趋势。例如,硅酸盐-磷酸盐复合可获得兼具高硬度与强附着力的涂层;在磷酸盐-硅酸盐电解液中添加钙,则可一步法制备出富含钙磷、具有优异生物活性的涂层。

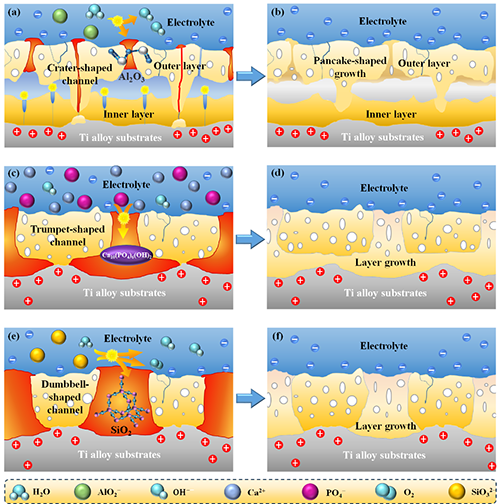

图9对比了铝酸盐(a-b)、磷酸盐(c-d)和硅酸盐(e-f)电解质在MAO过程中的氧化反应路径与冷却行为。不同阴离子通过影响放电行为、氧化反应与通道内冷却动力学,调控涂层微观结构与功能特性。

图9、不同电解质在MAO过程中的氧化反应与冷却效应

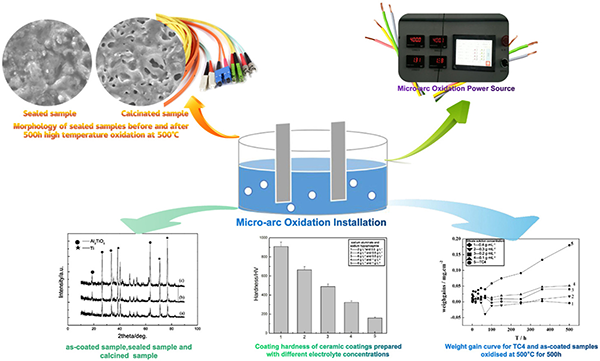

图10表明,铝酸盐电解质浓度显著影响MAO涂层的硬度与抗氧化性。适宜浓度可促进致密均匀涂层的形成,其中TiAl2O5等硬质相的生成提升了涂层硬度,而过高浓度则因放电加剧导致形貌不均、性能下降。

图10、铝酸盐电解质对MAO涂层结构与性能的影响

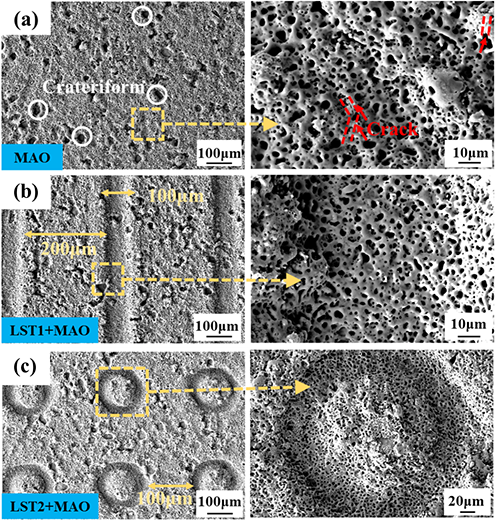

图11比较了未织构(a)、矩形环织构(b)和圆形环织构(c)钛基体上MAO涂层的表面形貌。激光织构通过扩大结合面积、提高表面能,显著增强了涂层结合强度,其中圆形环织构因沟槽更深、间距更小而效果最佳。

图11、激光织构化对MAO涂层结合强度的影响

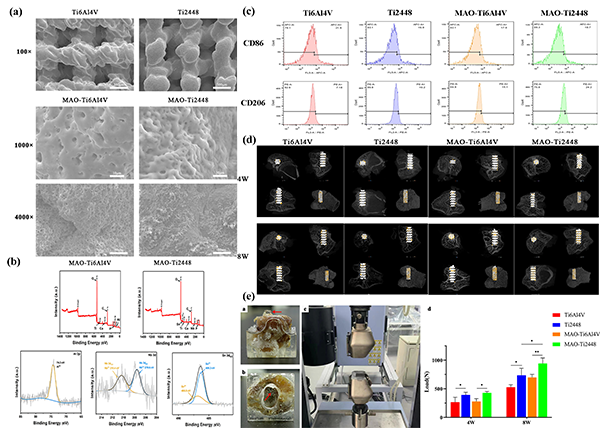

图12显示,在含Ca、P、Si的电解质中进行MAO处理,能在Ti6Al4V与Ti2448合金表面形成“火山状”多孔/纳米结构涂层(图12a),富含Ca、P元素,提高亲水性。Ti2448因含有Nb2O5与SnO2相(图12b)及更低弹性模量,更有利于M2巨噬细胞极化(图12c)、新骨形成(图12d)与骨-植入体结合强度(图12e)。

图12、MAO处理对3D打印钛支架表面性能与成骨的影响三、 功能升级:掺杂策略赋予涂层“超能力”

单纯的MAO涂层性能仍有局限,通过掺杂特定物质可针对性提升其功能。

1、抗菌功能:对抗植入体感染

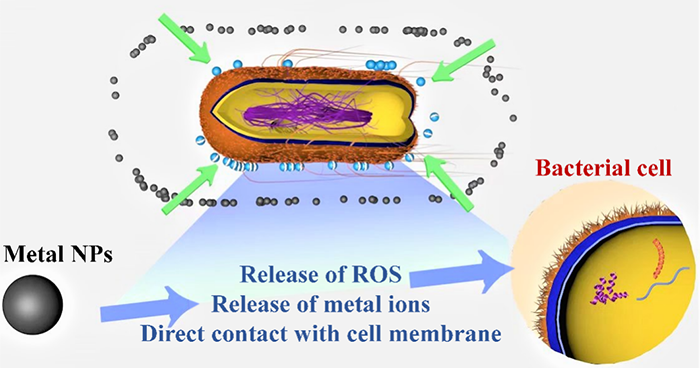

银(Ag)、锌(Zn)、铜(Cu)等金属离子或纳米颗粒是常用的抗菌掺杂剂。其抗菌机制主要包括产生活性氧、释放金属离子以及物理破坏细菌膜。

银:Ag2O纳米颗粒比金属Ag纳米颗粒能更均匀地嵌入涂层,实现长效缓释,兼具良好生物相容性。

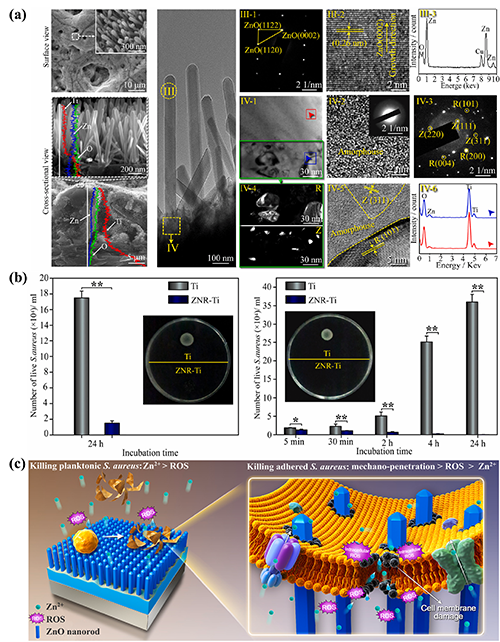

锌:ZnO纳米棒涂层通过接触杀灭和ROS产生发挥强力抗菌作用。

铜:除了直接杀菌,Cu离子还能调节免疫,极化巨噬细胞为促炎表型,间接增强抗菌和成骨。

图13阐述了金属基纳米颗粒(如Ag、Zn、Cu)的三种主要抗菌机制:活性氧(ROS)生成、金属离子释放以及与细菌细胞膜的物理相互作用。这些机制共同作用,赋予MAO涂层抗菌功能。

图13、金属基纳米颗粒的抗菌作用途径

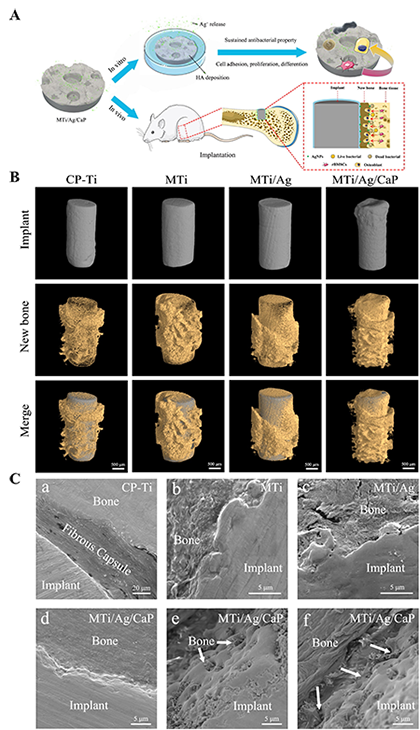

图14A示意了MAO处理植入体的抗菌与促成骨机制:Ag+从涂层中持续释放发挥抗菌作用,而Ca/P离子释放与多孔结构促进HA沉积与骨整合。图14B-C的Micro-CT与SEM结果证实,MTi/Ag/CaP植入体在体内8周后表现出更佳的骨-植入体接触与新骨小梁形成。

图14、MAO改性3D打印钛植入体的制备与生物学性能

图15a显示,通过MAO与水热处理,在钛表面构建了由微孔内层与垂直排列的ZnO纳米棒组成的分层结构。该涂层能几乎完全消除黏附的金黄色葡萄球菌(图15b)。定量分析表明(图15c),其抗菌作用早期以ROS生成为主,长期则以纳米棒接触杀伤为主导。

图15、ZnO纳米棒图案化MAO涂层的结构、抗菌性能与机制

2、生物活性与免疫调节:促进骨整合

表面介导效应:通过掺杂(如ZrO2、GO)改变涂层粗糙度、孔隙率和亲水性,为细胞附着和磷灰石沉积提供有利环境。

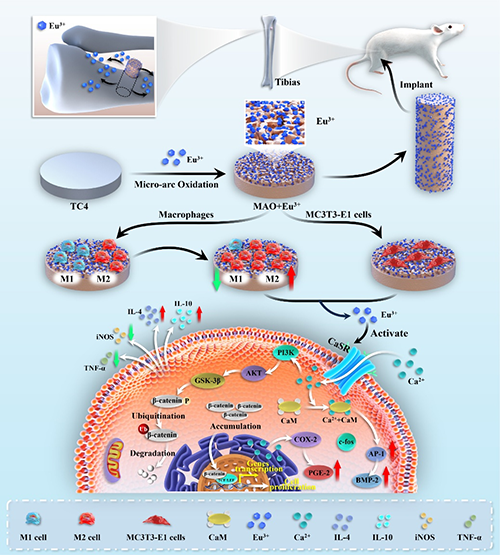

生化效应:掺杂离子直接参与细胞信号传导。例如,Eu(铕)离子能通过调节巨噬细胞极化,创造抗炎环境,促进成骨;Co(钴)离子也具有类似的免疫调节功能。

图16阐释了Eu掺杂MAO涂层通过可控释放Eu3+,促进巨噬细胞内Ca2+内流,激活Wnt/β-catenin信号通路与PGE2合成,从而驱动巨噬细胞向M2表型极化,营造抗炎微环境,最终增强骨缺损修复与植入体骨整合。

图16、Eu掺杂MAO涂层调控免疫促成骨的示意图

3、强化耐腐蚀与耐磨性

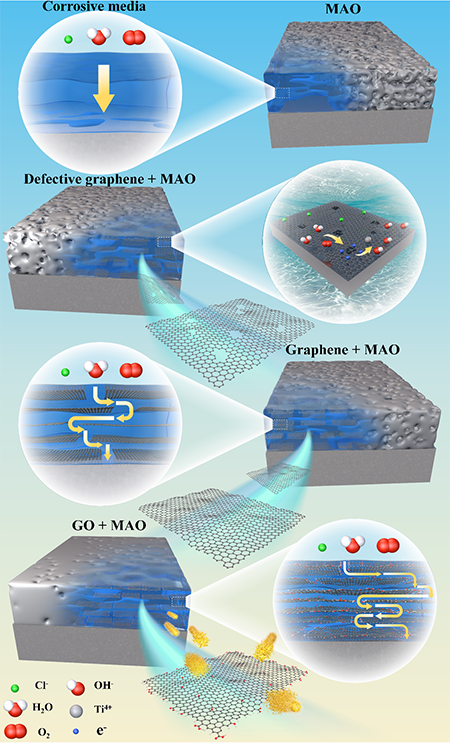

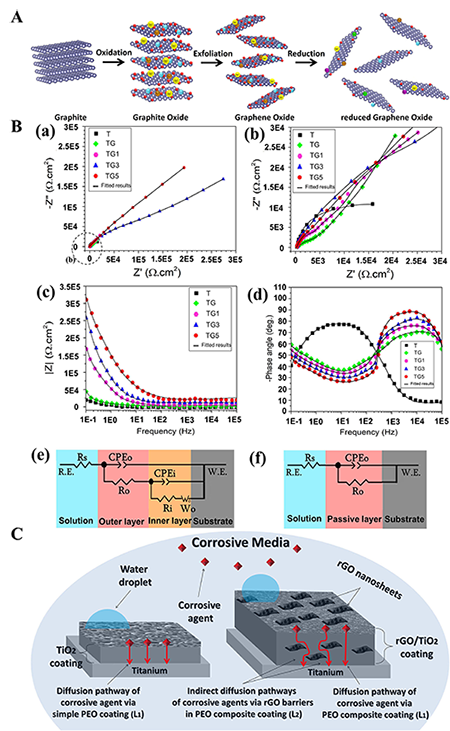

耐腐蚀:氧化石墨烯因其片层结构,能有效填充涂层孔隙,阻断腐蚀介质渗透。其导电性还可调节放电行为,促进致密阻挡层形成。其他如Al2O3、CeO2等陶瓷纳米颗粒也能通过填充孔隙和形成稳定屏障相来增强防护。

耐磨性:添加MoS2、MoSe2等固体润滑剂或GO,可以利用其层间滑移降低摩擦系数。TiN、ZrO2等硬质颗粒则能提高涂层硬度、填充缺陷,抑制裂纹扩展,从而改善耐磨性。

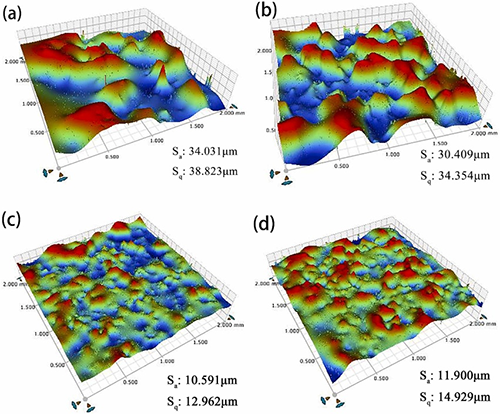

图17对比了未掺杂(a,b)与GO掺杂(c,d)MAO涂层的3D表面形貌。GO的加入使得涂层表面更加平滑、致密,孔隙与裂纹减少,这得益于GO纳米片的孔隙填充效应及其与TiO₂基体的结构兼容性。

图17、GO掺杂与未掺杂MAO涂层的3D形貌对比

图18阐述了GO/rGO等石墨烯基材料如何通过其二维层状结构、高导电性及疏水特性,在MAO涂层中发挥多重防护作用:物理阻隔腐蚀介质、填充孔隙裂纹、优化放电行为、形成致密屏障层,从而全面提升耐腐蚀性。

图18、石墨烯基衍生物增强MAO涂层腐蚀防护的机理

图19A展示了rGO纳米片的合成流程。图19B的EIS分析(Nyquist与Bode图)及等效电路模型(图19C)表明,rGO/TiO2涂层相比纯钛具有更高的阻抗,其防腐机制源于TiO2屏障与rGO纳米片的协同作用,有效限制了腐蚀离子渗透。

图19、rGO/TiO2涂层的制备、EIS分析及防腐机理

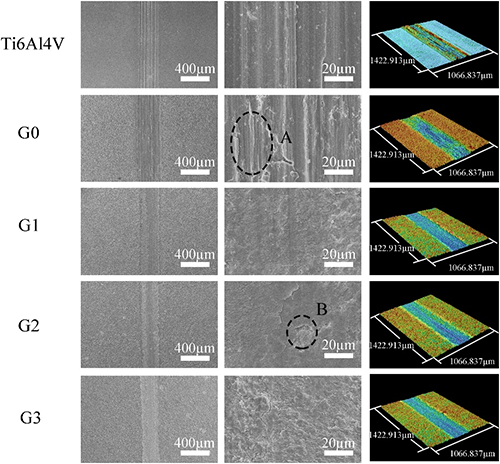

图20对比了纯钛、未掺杂MAO(G0)及不同GO浓度掺杂(G1, G2, G3)涂层在摩擦腐蚀测试后的磨损痕表面形貌与3D topography。适中GO浓度(G2)的涂层因形成最致密的内屏障层,表现出最窄的磨损痕宽度,即最佳的耐磨性能。

图20、GO掺杂浓度对MAO涂层磨损形貌的影响

4、共掺杂策略:实现多功能协同

单一掺杂难以满足临床对植入体抗菌、成骨、耐蚀、耐磨等多重要求。共掺杂通过不同掺杂剂的协同作用,成为开发下一代多功能涂层的关键。例如,Ag/ZnO共掺杂可同时赋予涂层强效抗菌和促成骨能力;Sr/Ag共掺杂则兼顾了长效抗菌和促进成骨分化。四、 未来展望与挑战

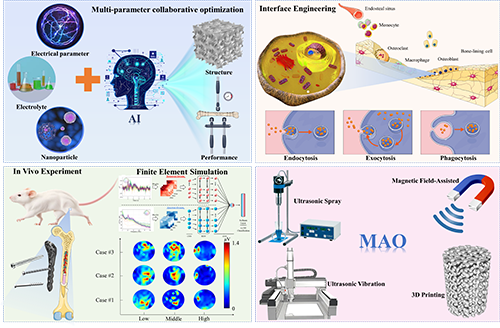

尽管MAO技术前景广阔,但仍面临挑战(图21):

1、工艺-结构-性能关系复杂:需借助机器学习、多尺度建模构建预测数据库。

2、界面相互作用机制不明:需深入研究涂层-基体、涂层-细胞界面在生理环境下的行为。

3、测试模型亟待改进:需要发展更接近人体真实环境的动态测试平台和预测模型。

4、工艺集成创新:结合超声波、磁场辅助、3D打印等先进技术,进一步提升涂层性能和制备效率。

图21、MAO技术面临的挑战与未来方向五、结语

微弧氧化技术通过灵活调控工艺参数与掺杂策略,为钛基生物医学植入体赋予了优异的耐腐蚀、耐磨、抗菌及促成骨等多功能特性。尽管在机理研究、长期性能评估及临床转化方面仍面临挑战,但随着跨学科融合与新技术集成,MAO涂层有望在下一代高性能植入体领域发挥关键作用。六、通讯作者简介

吴宏,工学博士,博士生导师,粉末冶金结构材料研究所第一党支部书记,英国兰卡斯特大学(Lancaster University)荣誉研究员,多次入选斯坦福大学全球前2%顶尖科学家排行榜、湖南省“杰出青年”科学基金、湖南省“湖湘青年科技创新创业人才”计划、中南大学十佳青年、中南大学“升华育英”计划等人才项目。兼任高分子复杂结构增材制造国家工程研究中心技术委员会副主任,湖南省有色金属学会理事、监事,湖南省有色金属学会青年工作委员会秘书长,湖南省生物材料学会副会长、理事,湖南省生物材料学会骨修复材料与器械专委会委员,湖南省生物材料学会康复技术应用与器械专委会常委等职务。主要从事粉末冶金新材料、增材制造(3D打印)与生物医用材料等领域研究工作。主持承担国防科技173计划技术领域基金、“十四五”国防技术基础科研计划课题、国家自然科学基金、国家重点研发计划子任务、国家863计划子任务、教育部博士点科研基金、中国博士后科学基金、湖南省重点研发计划、湖南省自然科学基金、湖南省科技创新计划、湖南省科技计划等30余项科研项目。发表学术论文200余篇,近五年以第一或者通讯作者发表SCI论文77篇,H因子39。申请国家发明专利20余项,其中授权专利19项。荣获湖南省自然科学奖一项,湖南医学科技奖三等奖一项。参加国内/国际学术会议并做主旨/口头报告20余次。完成中英文学术著作各一部。担任国际学术期刊《Computer Modeling in Engineering & Sciences》、《Journal of Micromechanics and Molecular Physics》副主编,《Advanced Powder Materials》特聘编委,《Frontiers in Metals and Alloys》编委,《Materials》编委及专刊客座主编,《Journal of Functional Biomaterials》专刊客座主编,《Smart Materials in Manufacturing》编委,《复合材料学报》青年编委,同时兼任《Acta Biomaterialia》、《Additive Manufacturing》、《Journal of Materials Science & Technology》、《International Journal of Mechanical Sciences》、《Virtual and Physical Prototyping》等国际学术期刊长期审稿人。