全球目前有超过5000种商用合金,每年产生数十亿吨成分复杂且污染严重的合金废料,预计2050年废料产量将会翻倍。传统火法与湿法回收工艺往往难以高效分离复杂合金中的多元组分,且常伴随高价值金属元素损失、再生产品成分不可控等问题。同时,从原生矿石中采用化学还原及电解等方式生产金属(如铝、镁)具有高能耗与高碳排放问题。因此,混杂、受污染的金属废料,以及原生金属生产所带来的不可持续环境足迹,迫切需要提出具有创新性且可规模化的回收策略,实现废合金循环经济。

【文章信息】

2026年2月1日,中南大学在国际顶级期刊《Advanced Materials》上发表题为“Upcycling Mixed Alloy Scraps via Liquid Metal Dealloying for Cross-Alloy Circular Economy”的研究论文。论文第一作者为李浩博士,通讯作者为资源循环研究院于大伟教授、德国马普所Dierk Raabe院士与德国不莱梅大学Ilya Okulov教授。这项研究提出了一种通用的液态金属去合金化–真空处理(LMD-V)协同路线,充分利用不同合金废料的本征性质,对多合金废料进行协同处理,实现从传统“单一流”回收模式向新范式的转变。以镍基高温合金与镁合金废料为示范体系,该方法利用Mg合金的低熔点特性选择性溶解高温合金中Ni元素,使难熔金属(Re、W、Ta)富集并形成镍贫化多孔合金。随后真空处理可回收纯度达99.7%的Mg,并获得脆性的Ni-Al合金,其可直接转化为具有商业级性能的 Raney-Ni 催化剂。多孔残留合金的强度显著降低(仅为原始强度的 2%–6%),从而有利于关键金属的进一步回收。与传统回收路线相比,该协同工艺的能耗与碳排放分别降低 74.6% 和 56.7%。通过将高碳排放废料高效回收,并转化为高价值产品,LMD-V为混合废料回收建立了一条闭环、可规模化的技术路径,有望推动循环经济发展。

图1 基于热力学“宝藏图”的合金废料组合筛选

该图以Mg元素为代表,通过热力学溶解度与沸点数据系统性筛选适用于LMD-V工艺的合金废料组合。水平色条表示各金属在镁熔体中溶解度随温度变化,纵向为其沸点与镁的参考阈值。研究基于在低熔点去合金化介质中组分溶解度差异、去合金化介质与目标金属蒸气压差异的双热力学判据,成功预测并验证了镁铝合金废料与镍基高温合金、钛铝合金、钕铁硼合金等高价值废料的配伍可行性,为跨合金协同回收提供了理论设计图谱。

图2. LMD过程元素迁移扩散行为及对应的热力学分析

通过背散射电子像、元素面分布与浓度剖面分析,揭示了在750°C下镁合金对DD5镍基高温合金中镍的选择性提取机制。镍含量从原始60.1 wt.%降至28.5 wt.%,而Re、W、Ta等难熔元素相比原始DD5高温合金增加比例为45-97%。三元Mg-Al-Ni体系多温液相投影及熔点随镍添加量的变化表明,镍在纯镁中溶解度远高于在镁合金中,使用镁合金对高温合金中Ni的实际提取率达73.6 wt.%,部分镍与高温合金中铝、铬等元素形成金属间化合物限制了镍提取率的进一步提高。不同时间下去合金化产物截面形貌显示随去合金时间延长,未反应核心逐渐收缩,镍贫化层与外围镍铝合金层同步增厚。

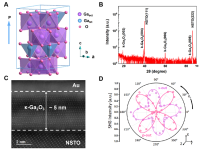

图3 LMD机制及前沿界面相转化行为解析

聚焦于去合金最前沿的微观区域,发现γ相(基体)因其较高热力学驱动力及难熔元素(Re、W、Mo)抑制韧带粗化,形成三维连通纳米孔道结构,促进镁熔体渗透与快速去合金。而γ′相因铝含量较高,促使形成高熔点NiAl阻挡层(约10-20 nm),显著延缓去合金动力学。并通过FactSage的热力学计算进一步证实了两相溶解的差异性。高分辨TEM与选区电子衍射证实去合金后γ′相区域出现Mg₂Ni相,且随去合金进行逐渐离散化为颗粒。该研究阐明了两相在形貌演变与动力学行为上的本质差异。结合图2中高温合金和镁合金界面处元素行为,提出了LMD过程的全流程机制。

图4 LMD-V后产物结构及元素分布

经6 h LMD与1 h真空处理后,获得纯度99.7 wt.%的蒸馏镁及被Ni-Al合金包覆的镍贫化多孔合金。EDS线扫显示镍铝合金层含约55 wt.% Ni与40 wt.% Al,而扩散层中镍铝含量降低,难熔元素略有上升。FactSage模拟表明真空度低于0.25 atm时熔体中镁浓度急剧下降,促使镍铝熔体形成并诱发非选择性溶解,最终在NDPS表面形成包覆层。三维X射线重构直观展示了NDPS被脆性镍铝合金完整包裹的核壳结构与内部孔隙分布。

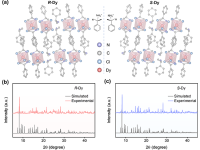

图5 雷尼镍及镍贫化多孔合金结构及性能表征

LMD-V衍生的镍铝合金经碱液去合金化制备的雷尼镍催化剂,其XRD显示主相为AlNi与Ni,氮气吸附-脱附等温线呈IV型与H3滞后环,证实其介孔结构(平均孔径5.32 nm),比表面积达40.52 m² g⁻¹。催化1,4-丁炔二醇加氢反应中,其转化率100%,1,4-丁二醇收率76.37%,达商用催化剂性能的82.84%。镍贫化多孔高温合金呈现高孔隙度,抗压强度仅为原高温合金的2%–6%,避免传统工艺中高温合金回收无法被有效破碎的问题。压缩过程中裂纹优先在孔隙集中区萌生,这为其后续湿法冶金回收难熔金属提供了极大的比表面积。

图6 LMD-V工艺协同处理高温合金与镁合金废料的示意图

该示意图整合了从废合金对构建、LMD选择性提取、真空蒸馏分离到雷尼镍制备及应用的全流程。左侧流程图展示了LMD-V实现镁回收、镍贫化多孔高温合金中难熔金属提取及镍铝合金转化为雷尼镍催化剂的闭环路径;右侧细节图揭示了去合金过程中镁与镍在高温合金内的逆扩散、γ相与γ′相的去合金动力学差异,以及真空阶段蒸馏镁的收集与产物核壳结构的形成机制,直观体现了该策略在材料循环与能源节约方面的协同优势。

结论

本研究展示了一种用于混杂合金废料升级利用的协同LMD-V策略,并以镍基高温合金与 Mg合金废料的协同处理为例进行了验证。借助热力学“藏宝图”,我们筛选出能够实现关键价值金属选择性提取的相容合金废料组合。LMD过程促使镍选择性溶解进入镁熔体,使富集Re、W、Ta等难熔元素的镍贫化多孔合金形成;随后真空处理可高效分离并回收高纯 Mg,同时得到一层脆性的 Ni-Al 合金层。该合金层可直接转化为具有竞争性催化性能的介孔Raney-Ni催化剂。与此同时,镍贫化多孔合金由于其易碎且高度多孔的结构特征,可实现对Re、W、Ta等关键金属的高效湿法冶金回收。与传统的单一流回收方法相比,这种跨合金回收策略不仅能够产出高价值功能材料,还能显著降低能耗与碳排放。研究结果表明,LMD-V 是一种可规模化、具备迁移性、以热力学为指导的合金回收技术,充分发挥成分异质的合金废料本征属性,从而推动跨行业循环经济范式的演进。未来可探索将该策略拓展至更多合金体系,并通过优化LMD-V参数与后续处理条件,进一步提升合金废料回收经济性。

论文信息

H. Li, D. Yu, D. Raabe, et al. Upcycling Mixed Alloy Scraps via Liquid Metal Dealloying for Cross-Alloy Circular Economy. Advanced Materials (2026): e19951. ISSN: 0935-9648, 1521-4095; DOI: 10.1002/adma.202519951. Advanced materials, 2026.