近日,西北工业大学航空学院沈将华教授团队与澳大利亚皇家墨尔本理工大学马前教授团队深度合作,在《Nature Communications》上发表题为《Oxygen-mediated high uniform plasticity in α-β titanium alloys》的研究论文,提出了一种创新的“高氧+铁”钛合金设计策略。该策略成功突破了钛合金中长期存在的强度与均匀塑性难以兼得的瓶颈,在实现低材料成本高性能钛合金制备的同时,将传统上被视为钛合金脆性元凶的高氧元素,转化为可同步大幅提升材料强度与塑性的关键组元。沈将华教授和马前教授为该论文的共同通讯作者,第一作者为西北工业大学航空学院博士生杨亚辉。

研究背景:钛合金的“强度-塑性”困境

钛合金因其优异的比强度、绝对强度、耐腐蚀性和生物相容性,广泛应用于航空航天、海洋工程、化工及生物医疗等领域。然而,传统钛合金在发展过程中始终面临一个核心难题:提高强度的同时往往会牺牲均匀塑性,尤其是在高强度状态下,均匀伸长率往往不足5%,严重制约其结构可靠性与使用寿命。

创新策略:变“氧害”为“氧利”

研究团队另辟蹊径,以金属激光粉末床增材制造(PBF-LB)为基础,提出“高氧合金化+微观结构构建”的双轨设计思路:

利用高氧激活<c+a>滑移:传统认为氧是钛合金的“杂质元素”,会导致脆化。本研究却发现,当氧含量达到0.40%以上时,可显著激活α-Ti中原本难以启动的锥面<c+a>滑移,从而增强塑性变形能力。

构建α-β片层结构促进滑移传递:通过添加廉价β稳定元素铁(Fe),并结合激光粉末床打印技术与后续热处理,构建出具有连贯界面的α-β层片结构,实现滑移跨相界持续传递,进一步提升均匀塑性。

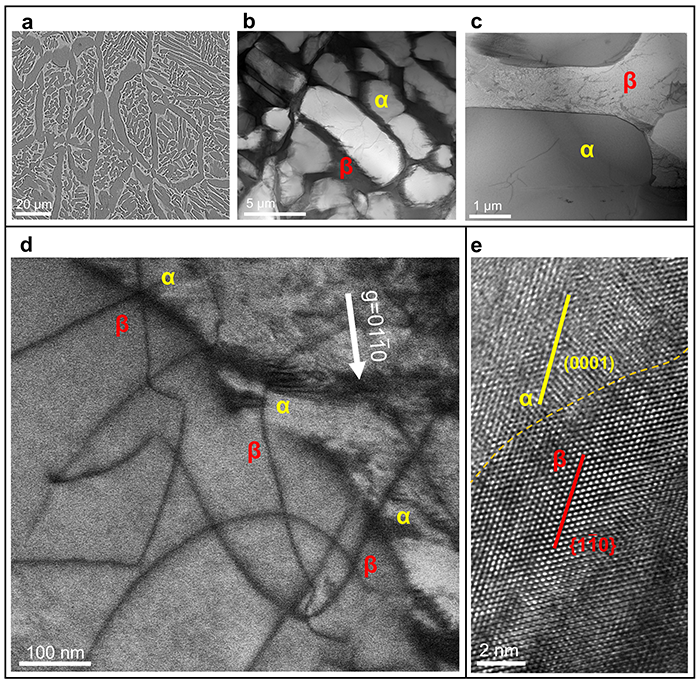

性能突破:创纪录的力学表现

基于该策略开发的Ti-0.45O-4Fe合金在屈服强度≥980 MPa下,均匀伸长率高达14%,总伸长率超过27%;Ti-0.5O-5Fe合金在屈服强度≥1075 MPa下,均匀伸长率仍保持13%以上, 总伸长率超过23%。这两组合金在强度-均匀塑性协同性方面均突破现有商业钛合金记录。

低成本优势显著,推动产业化应用

该合金以氧和铁为主要合金元素,替代了传统钛合金中昂贵且高密度的钒、钼等元素,大幅降低原材料成本。同时,采用的激光增材制造技术具备高柔性、近净成形等优势,特别适合复杂构件制造,有望在航空航天、医疗器械、海洋工程等领域实现低成本高性能钛合金的规模化应用。此外,该技术也为利用回收钛料、高氧钛粉等低成本原料提供了新路径,对推动钛合金的绿色循环制造和可持续发展具有重要意义。

图文速览:

图1. 主要α-β钛合金的屈服强度、均匀延伸率和断裂延伸率对比。所有应变值均为工程应变。

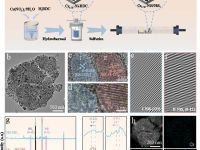

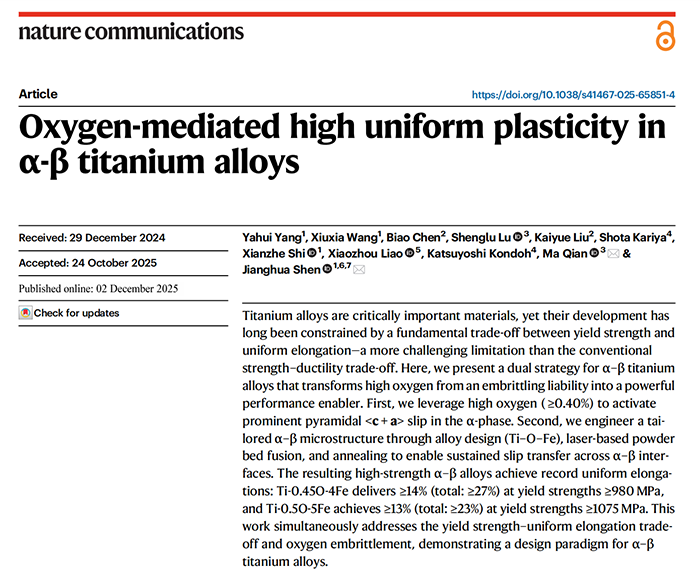

图2. PBF-LB打印态Ti-0.45O-4Fe合金的显微组织。

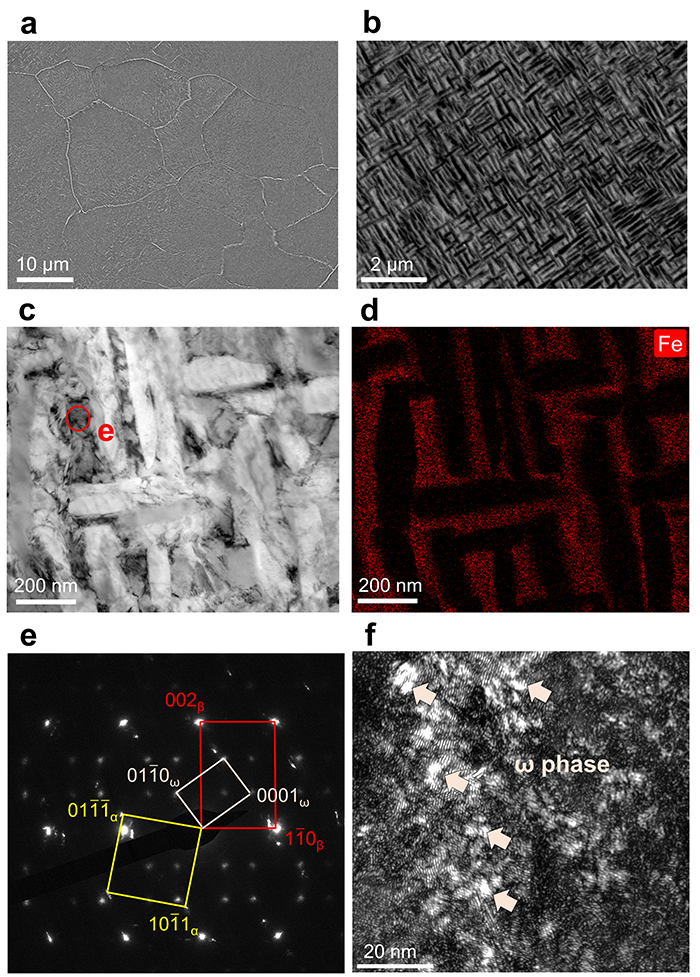

图3. PBF-LB + 800 °C退火1小时后的Ti-0.45O-4Fe合金显微组织。

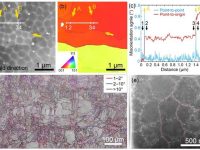

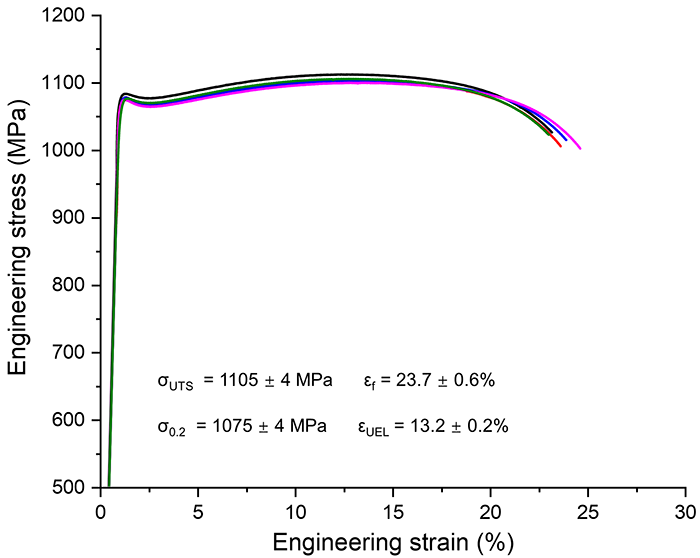

图4. α-β Ti-0.45O-4Fe合金的室温准静态拉伸力学性能。

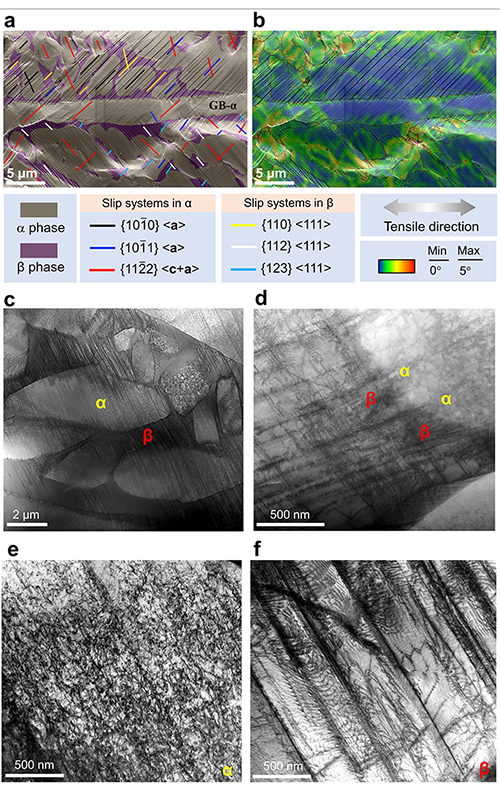

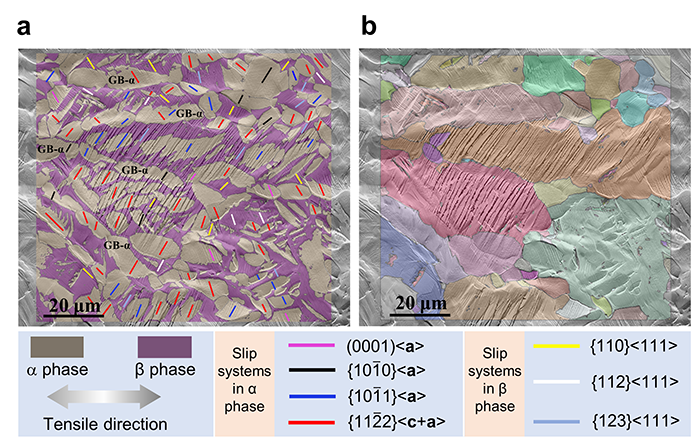

图5. α-β Ti-0.45O-4Fe合金(PBF-LB + 800 °C退火1小时)在拉伸变形过程中的位错活动。

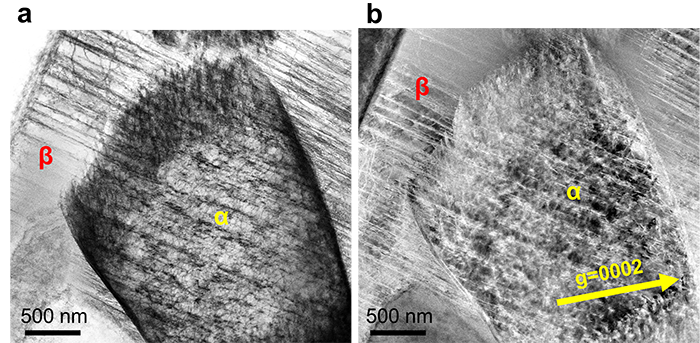

图6. 经14.2%均匀变形后的Ti-0.45O-4Fe合金(PBF-LB + 800 °C退火1小时)中<c+a>位错的TEM表征。

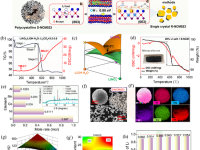

图7. Ti-0.5O-5Fe合金(PBF-LB + 800 °C退火1小时)的工程应力-应变曲线。

图8. α-β Ti-0.5O-5Fe合金(PBF-LB + 900°C退火1小时)在拉伸变形过程中的位错活动。