一、 【导读】

高强度、高导电碳材料是航空航天与极端环境装备的关键基础材料。然而,传统石墨基碳的强度提升长期受限于层间弱结合、微结构难以设计等固有瓶颈,使其力学性能始终难以突破。

近日,哈尔滨工业大学韩杰才院士领衔,张幸红教授、费维栋教授团队在高性能石墨烯基碳材料方向取得重要研究进展。研究团队盛捷副教授、王黎东教授提出一种利用聚丙烯酰胺(PAM)与葡萄糖共构的“石墨烯连续交织网络–无定形碳”复合结构,成功制备出超越既有记录的高强度碳材料,其压缩强度达到 303 MPa,弯曲强度达到 203 MPa,突破传统石墨基材料性能上限。这一工作代表着碳材料微结构设计理念的根本转变:碳材料的强度不再依赖石墨化程度,而是依赖跨尺度、交织型的石墨烯网络结构。

二、【成果掠影】

研究团队以PAM和葡萄糖为双碳源,通过两步法制备路线,实现了由少层石墨烯与无定形碳组成的连续三维互锁结构。这种网络结构在宏观尺度上展现出显著不同于传统石墨基碳材料的力学行为,裂纹在材料内部扩展过程中多次偏转,展现类似高韧材料的断裂模式。最终,这种“交织石墨烯网络碳材料”表现出203 MPa的弯曲强度和303 MPa的压缩强度。这一突破并非依赖高成本的化学气相沉积路线,而是基于可规模化的聚合物前驱体热解和粉末冶金工艺,为未来工程化应用打下坚实基础。

三、【核心创新点】

本工作最关键的创新,不仅在于“性能更强”,而在于提出了一条全新的碳材料微结构设计路径。首先,PAM与葡萄糖在热解过程中的石墨化倾向截然不同:PAM在含氮结构诱导下易石墨化,形成多层石墨烯;葡萄糖则趋于生成含混合sp2/sp3键的无定形碳。研究团队利用这一差异,在水凝胶阶段构建起三维贯通的PAM网络,使两种碳源在碳化过程中继承空间分布,最终形成同尺度交织而非相分离的网络结构。其次,研究发现900 °C的前处理温度是构建该网络结构的关键窗口:低温不足以形成连续石墨烯片层;高温又会导致石墨片层过度长大、互锁结构被破坏。因此,工艺窗口的精准控制 是形成最佳结构的决定因素。更重要的是,这种结构使裂纹在扩展过程中不断遭遇石墨烯片层的“迷宫式阻挡”,形成锯齿状裂纹路径,大幅提升能量耗散,使材料获得远超传统 GCM 的强度与韧性。这意味着碳材料的强度提升转向依赖“更合理的石墨烯网络结构”。

四、【数据概览】

图1 GAC的抗弯–抗压强度在传统GCM性能包络线之外,实现强度纪录突破 ©

图 1a汇集了过去数十年来数十种石墨基碳材料(GCM)的抗弯与抗压强度数据点,形成一个典型的“线性性能包络区”。传统GCM的力学性能提升通常沿着该线性关系缓慢改善,受限于石墨晶粒长大、层片劈裂等微结构约束。而本研究通过PAM/葡萄糖双碳源策略构筑的GAC性能点完全跳脱出该线性区,压缩强度达到303 MPa,弯曲强度达到203 MPa,远超现有GCM的性能上限,标志着该材料进入“非传统微结构机制”主导的新性能区间。

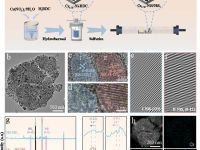

图 1b展示了材料制备的完整两步法路线:首先在水溶液条件下形成PAM–葡萄糖复合水凝胶,并经控温预处理获得具有独特微结构的碳化粉末;随后采用 放电等离子体烧结实现快速致密化,最终得到具备交织石墨烯网络结构的高强度GAC块体。这一路线工艺简单,可大面积制备,为工程化应用奠定基础。

图2 不同前处理温度下 PAM/葡萄糖碳源的微结构演化:从无定形→纳米晶→交织石墨烯网络

图 2展示了PAM、葡萄糖及其复合体系(PG)在不同温度(220–1400 °C)预处理后的微结构演化过程。HRTEM图像显示:葡萄糖在高温碳化后仍保持以无定形碳为主,而PAM在1400 °C后则形成具有十余层的厚石墨烯片层。更重要的是,当两者共存时,PG在900–1400 °C范围内出现均匀分布的石墨烯片层与无定形碳交织的纳米结构。XRD、Raman、XPS数据进一步揭示,随着温度升高,材料中sp2碳比例、石墨晶粒尺寸以及石墨化氮含量显著增加,结构缺陷逐步减少。特别是在900 °C时,首次形成连续且随机分布的少层石墨烯网络,是后续块体材料获得高强度的关键微结构基础。

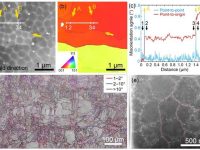

图3 SPS烧结后的GAC内部微结构:石墨烯片层贯穿无定形基体,构成三维互锁网络

图 3 展示了不同前处理温度下经SPS烧结后GAC的内部微结构演化特征。可以看到,当前处理温度较低时,材料内部仅能观察到少量纳米晶和不连续的石墨化片段,而温度升至900 °C时,少层石墨烯片层与无定形碳开始形成均匀分布、随机交织且贯通三维空间的互锁网络结构。这种网络使裂纹在传播过程中持续受到片层阻挡并发生偏折,显著提升材料的抗裂性与强度。当温度进一步升高至1400 °C时,石墨烯片层趋于增厚和堆垛,网络结构被部分破坏,失去了900 °C条件下所展现的最优增强作用。整体来看,900 °C是实现优质交织石墨烯网络的关键窗口,其形成的三维互锁微结构是材料取得高强度性能的核心基础。

图4 GAC的宏观力学性能与断裂行为:900℃前处理样品呈现最高强度并展现连续裂纹偏折特征 ©

图 4系统呈现了不同前处理温度所得GAC的力学性能与破坏行为差异。实验结果表明,900 °C样品在密度、弯曲强度、压缩强度、硬度以及弹性模量方面均达到全系列最高水平,其中弯曲强度高达203 MPa、压缩强度达到303 MPa,对比传统GCM有显著提升。原位微柱压缩与微结构拉伸实验进一步揭示其非传统断裂模式,裂纹在三维石墨烯网络中不断被迫偏折与分叉,形成锯齿状裂纹轨迹,并伴随大量微韧窝和表面起伏结构,这一过程显著增加了裂纹传播所需能量。相比之下,1400 °C样品因石墨化过度而呈现更脆性的片层劈裂特征。图 4也验证了“结构–性能”的明晰对应关系,只有在石墨化程度与网络连续性达到平衡时,高强度与韧性的同步提升才得以实现。

图5 原位HRTEM观测下的裂纹动态扩展过程:微空洞成核→扩张→裂纹被石墨烯偏折→最终断裂 ©

图 5 通过原位HRTEM拉伸实验,展示了裂纹在900 °C样品中动态扩展的全过程。在拉伸载荷作用下,裂纹首先在无定形区域发生微空洞成核,随着应力集中逐渐扩大形成主裂纹。当裂纹前沿遇到少层石墨烯片层时,其传播路径被显著扰动并发生偏折与重定向,呈现连续、锯齿状的扩展形态。与此同时,裂纹尖端的局部区域出现短程无序化,这一结构软化过程进一步吸收能量并延缓断裂。直至经历多次偏折、空洞聚合与无序化累积后,材料最终发生断裂。该实时观测清晰揭示了交织石墨烯网络如何通过阻断裂纹直线扩展、增加传播路径与能量耗散,从而赋予材料显著优于传统碳材料的韧化效果和强度提升。

五、【成果启示】

这项工作不仅刷新了石墨基碳材料的性能纪录,更展示了一条极具启发性的材料设计路线,即重构碳结构的空间排布方式。通过差异化碳源、凝胶网络结构继承、以及可控的预处理–致密化路径,我们可以按需构筑出“石墨烯网络增强型”碳材料体系,使其既具备高强度,又兼具韧性、导电性与可工程化制备特点。这一结构设计理念有望扩展至航天结构中的轻质高强碳材料、极端环境防护的高温耐蚀碳陶体系、高功率电子封装与导热部件及电极材料等多个领域。这是一项真正意义上的“范式转变”,将推动碳材料从“石墨化时代”迈向“网络结构时代”。

原文详情: